Fallas y averías encontradas en el montaje de la embotelladora.

1. desorden en el cableado del montaje

2. Mala programación en el Plc

3. no teníamos los planos de conexión físicos

Como detectamos las fallas:

1. debido al desorden del cableado, a simple vista era difícil encontrar e identificar ciertos conductores (cables de alimentación, los cables del sensor) y también cuando la banda estaba activada, ciertos cables se enredaban con ella y activaban los sensores.

2. cuando conectamos los sistemas del Plc y la banda, nos dimos cuenta de que había u problema al ver que el Plc no activaban ninguna de sus salidas, en respuesta a las señales de entrada. Al comprobar de que todas las conexiones se encontraban bien y el programa era correcto, dedujimos que mas seguro era un error en la carga del programa: problemas de comunicación de módulos, etc...

3. a la hora de hacer el montaje y debido a no tener preste el plano tuvimos algunas dificultades, como cierta lentitud y un mayor desgaste a la hora de revisar y verificar el cableado.

martes, 29 de septiembre de 2009

jueves, 24 de septiembre de 2009

CIRCUITOS ELECTRICO NEWMATICOS

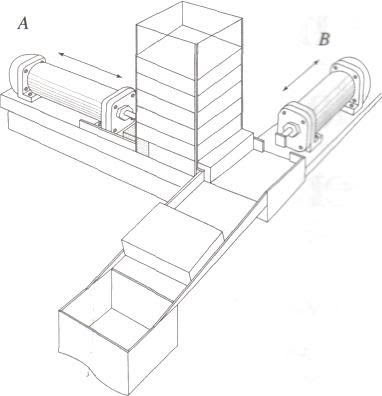

SISTEMA DE ESTAMPADO

Marco teórico

En una fábrica se requiere automatizar un proceso de estampado; para esto se decide utilizar dos válvulas monoestables y dos actuadores neumáticos de doble efecto. Donde el actuador B sujeta la pieza a estampar, el actuador A realiza el proceso de estampado y finalmente actuador B libera la pieza estampada.

POSIBLE SOLUCIÒN

Sistema realizado en el programa de simulacion FESTO FLUDISIM

EMPACADO DE ZAPATOS Y BOTAS

Marco teórico

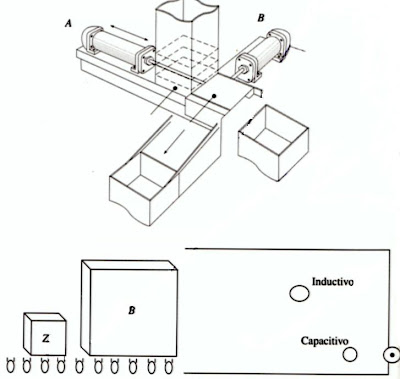

Un sistema de clasificación y empaque de productos de calzado es capaz de diferenciar entre zapatos y botas y ejecutar la primera operación de empaque de los mismos, según el plano de situación que se observa en la figura 1.

La clasificación del producto se hace de acuerdo con dos sensores electrónicos. Cuando a través del dispositivo de alimentación llega una caja de zapatos, deberá activarse un sensor óptico Zl. Si es caja de botas, deberán encenderse al mismo tiempo dos sensores, Zl y Bl, siendo este último de naturaleza inductiva. Para asegurar el buen posicionamiento de la caja en el dispositivo de alimentación, se cuenta con un detector de rodillo electromecánico en la base del mismo.

Después de eso, el cilindro A expulsará, con velocidad regulada, el producto hacia la zona de empaque, donde existe un cilindro B. Si la caja identificada fue de zapatos, el cilindro A recorrerá sólo la mitad de su carrera y regresará de manera inmediata a su posición original. La mitad de carrera de este cilindro A deberá ser detectada a través de un sensor capacitivo. Los desplazamientos de los cilindros se deben de realizar en el diagrama espacio-fase Si el producto identificado es de botas, el cilindro A deberá cumplir toda su carrera para vaciar la caja hacia un recipiente ubicado en el suelo. El cilindro regresará en forma inmediata a su posición de origen.

Las posiciones finales de ambos cilindros deberán detectarse me-diante rodillos electromecánicos. El sistema, además de funcionar en forma automática en todo su ciclo, no dependerá de ningún operador, sólo del sistema de alimentación.

Sistema realizado en el programa de simulacion FESTO FLUDISIM

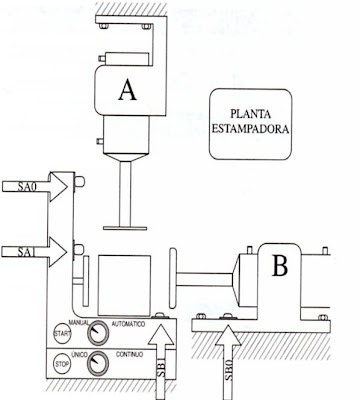

EMPACADO DE CAJAS

Marco Teórico

En la figura siguiente se observa un proceso neumático de empaque de piezas, cuya secuencia de operación es corno se explica a continuación:

De acuerdo con las necesidades específicas de la empresa, el arranque, paro y operación nominal de la máquina es de acuerdo con las siguientes especificaciones:

Arranque: Al principio de la jornada laboral se da por hecho que los cilindros se encuen tran en posición retraída. En caso contrario el operador deberá forzar al siste ma a que logre estas condiciones, empleando las conexiones de pilotaje de las válvulas de control. Así, el inicio de la secuencia se da mediante la activación de un botón pulsador o enclavado, al mismo tiempo que se garantizan posiciones de cada cilindro de doble efecto mediante rodillos 3/2 NC.

Paro: Cuando suceda un error, deberá existir un botón de paro de emergencia que detenga la máquina y la lleve al estado de reposo dadas por las condiciónes iniciales de operación.

Secuencia de trabajo: Una vez iniciada la secuencia, los cilindros harán una repetición de tres cicle y se detendrán, ya que en ese momento la caja de empaque quedará llena. Asi el operador procederá a retirar el empaque lleno y él se encargaría de reiniciar la secuencia de los cilindros mediante un botón.

POSIBLE SOLUCIÒN

Sistema realizado en el programa de simulacion FESTO FLUDISIM

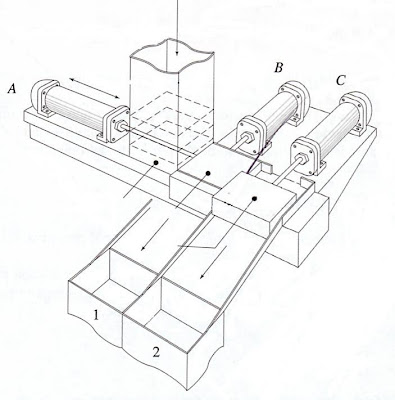

DISTRIBUIDORA DE ZAPATOS Y BOTAS

Marco teórico

Un sistema de clasificación y empaque de productos de calzado es capaz de diferenciar entre zapatos y botas. La clasificación del producto se hace de acuerdo con dos sensores electrónicos. Cuando llega una caja de zapatos a través del dispositivo de alimentación, deberá activarse un sensor Zl. Si es caja de botas, deberá encenderse al mismo tiempo dos sensores, el Zl y B1 Después de eso, el cilindro A expulsa el producto hacia la zona de empaque, en donde existen dos cilindros, B y C. Si la caja identificada fue de zapatos, el cilindro A recorrerá sólo la mitad de su carrera y regresará de manera inmediata a su posición original. Después de esto, el cilindro B alimenta a la caja 1. Si el producto identificado es de botas, el cilindro A deberá cumplir toda su carrera y regresar en forma inmediata a su posición de origen. Inmediatamente, el cilindro C alimentará a la caja 2. El sistema, además de funcionar en forma automática en todo su ciclo, no depende de ningún operador, sólo del sistema de alimentación.

posible solucion

SISTEMA DE CORTADO Y ESTAMPADO EN MADERA

ELEMENTOS UTILIZADOS

Bobina o rele: Son componentes pasivos de dos terminales que generan un flujo magnético cuando se hacen circular por ellas una corriente eléctrica. Se fabrican arrollando un hilo conductor sobre un núcleo de material ferromagnético o al aire.

Bobina o rele: Son componentes pasivos de dos terminales que generan un flujo magnético cuando se hacen circular por ellas una corriente eléctrica. Se fabrican arrollando un hilo conductor sobre un núcleo de material ferromagnético o al aire.

sensor inductivo:Los sensores inductivos son una clase especial de sensores que sirven para detectar materiales metálicos ferrosos.

pulsadores n.c/a(normalmente cerrados/abiertos): Elemento que permite el paso o interrupción de la corriente mientras es accionado. Cuando ya no se actúa sobre él vuelve a su posición de reposo.Puede ser el contacto normalmente cerrado en reposo NC, o con el contacto normalmente abierto Na.Consta del botón pulsador; una lámina conductora que establece contacto con los dos terminales al oprimir el botón y un muelle que hace recobrar a la lámina su posición primitiva al cesar la presión sobre el botón pulsador.

contacto nc(normalmete cerrado):su funcion es abrir un circuito cada ves que se energize su bobina o rele electrico.

contacto na(normalmente abierto):este se cierra cada ves que se energiza su bobina dando paso a la corriente electrica.

graficador:nos muestra el movimiento de las valvulas neumaticas ya sea cuando esten en su maxima estencion o recogida en su totalidad todo esto en el trascurrir de un determinado tiempo.

contacto nc(normalmete cerrado):su funcion es abrir un circuito cada ves que se energize su bobina o rele electrico.

contacto na(normalmente abierto):este se cierra cada ves que se energiza su bobina dando paso a la corriente electrica.

martes, 22 de septiembre de 2009

NEUMATICA

La neumática es la tecnología que emplea el aire comprimido como modo de transmisión de la energía necesaria para mover y hacer funcionar mecanismos. El aire es un material elástico y por tanto, al aplicarle una fuerza, se comprime, mantiene esta compresión y devolverá la energía acumulada cuando se le permita expandirse, según la ley de los gases ideales.

Válvulas neumáticas

Los mandos neumáticos están constituidos por elementos de señalización, elementos de mando y un aporte de trabajo. Los elementos de señalización y mando modulan las fases de trabajo de los elementos de trabajo y se denominan válvulas. Los sistemas neumáticos e hidráulicos están constituidos por:

Elementos de información.

Órganos de mando.

Elementos de trabajo.

Para el tratamiento de la información de mando es preciso emplear aparatos que controlen y dirijan el fluido de forma prestablecida, lo que obliga a disponer de una serie de elementos que efectúen las funciones deseadas relativas al control y dirección del flujo del aire comprimido.

En los principios de la automatización, los elementos rediseñados se mandan manual o mecánicamente. Cuando por necesidades de trabajo se precisaba efectuar el mando a distancia, se utilizan elementos de comando por símbolo neumático (cuervo).

Actualmente, además de los mandos manuales para la actuación de estos elementos, se emplean para el comando procedimientos servo-neumáticos, electro-neumáticos y automáticos que efectúan en su totalidad el tratamiento de la información y de la amplificación de señales.

La gran evolución de la neumática y la hidráulica ha hecho, a su vez, evolucionar los procesos para el tratamiento y amplificación de señales, y por tanto, hoy en día se dispone de una gama muy extensa de válvulas y distribuidores que nos permiten elegir el sistema que mejor se adapte a las necesidades.

Hay veces que el comando se realiza manualmente, y otras nos obliga a recurrir a la electricidad (para automatizar) por razones diversas, sobre todo cuando las distancias son importantes y no existen circunstancias adversas.Las válvulas en términos generales, tienen las siguientes misiones

Distribuir el fluido

Regular caudal

Regular presión

Las válvulas son elementos que mandan o regulan la puesta en marcha, el paro y la dirección, así como la presión o el caudal del fluido enviado por el compresor o almacenado en un depósito.

Esta es la definición de la norma DIN/ISO 1219 conforme a una recomendación del CETOP (Comité Européen des Transmissions Oléohydrauliques et Pneumatiques).

Según su función las válvulas se subdividen en 5 grupos:

Válvulas de vías o distribuidoras

Válvulas de bloqueo

Válvulas de presión

Válvulas de caudal

Válvulas de cierre

Circuitos neumáticos

Hay dos tipos de circuitos neumaticos.Circuito de anillo cerrado: Aquel cuyo final de circuito vuelve al origen evitando brincos por fluctuaciones y ofrecen mayor velocidad de recuperación ante las fugas, ya que el flujo llega por dos lados.

Circuito de anillo abierto: Aquel cuya distribucion se forma por ramificaciones las cuales no retornan al origen, es más económica esta instalación pero hace trabajar más a los compresores cuando hay mucha demanda o fugas en el sistema.

Estos circuito a su vez se pueden dividir en cuatro tipos de sub-sistemas neumáticos:

Sistema manual

Sistemas semiautomáticos

Sistemas automáticos

Sistemas lógicos

Válvulas neumáticas

Los mandos neumáticos están constituidos por elementos de señalización, elementos de mando y un aporte de trabajo. Los elementos de señalización y mando modulan las fases de trabajo de los elementos de trabajo y se denominan válvulas. Los sistemas neumáticos e hidráulicos están constituidos por:

Elementos de información.

Órganos de mando.

Elementos de trabajo.

Para el tratamiento de la información de mando es preciso emplear aparatos que controlen y dirijan el fluido de forma prestablecida, lo que obliga a disponer de una serie de elementos que efectúen las funciones deseadas relativas al control y dirección del flujo del aire comprimido.

En los principios de la automatización, los elementos rediseñados se mandan manual o mecánicamente. Cuando por necesidades de trabajo se precisaba efectuar el mando a distancia, se utilizan elementos de comando por símbolo neumático (cuervo).

Actualmente, además de los mandos manuales para la actuación de estos elementos, se emplean para el comando procedimientos servo-neumáticos, electro-neumáticos y automáticos que efectúan en su totalidad el tratamiento de la información y de la amplificación de señales.

La gran evolución de la neumática y la hidráulica ha hecho, a su vez, evolucionar los procesos para el tratamiento y amplificación de señales, y por tanto, hoy en día se dispone de una gama muy extensa de válvulas y distribuidores que nos permiten elegir el sistema que mejor se adapte a las necesidades.

Hay veces que el comando se realiza manualmente, y otras nos obliga a recurrir a la electricidad (para automatizar) por razones diversas, sobre todo cuando las distancias son importantes y no existen circunstancias adversas.Las válvulas en términos generales, tienen las siguientes misiones

Distribuir el fluido

Regular caudal

Regular presión

Las válvulas son elementos que mandan o regulan la puesta en marcha, el paro y la dirección, así como la presión o el caudal del fluido enviado por el compresor o almacenado en un depósito.

Esta es la definición de la norma DIN/ISO 1219 conforme a una recomendación del CETOP (Comité Européen des Transmissions Oléohydrauliques et Pneumatiques).

Según su función las válvulas se subdividen en 5 grupos:

Válvulas de vías o distribuidoras

Válvulas de bloqueo

Válvulas de presión

Válvulas de caudal

Válvulas de cierre

Circuitos neumáticos

Hay dos tipos de circuitos neumaticos.Circuito de anillo cerrado: Aquel cuyo final de circuito vuelve al origen evitando brincos por fluctuaciones y ofrecen mayor velocidad de recuperación ante las fugas, ya que el flujo llega por dos lados.

Circuito de anillo abierto: Aquel cuya distribucion se forma por ramificaciones las cuales no retornan al origen, es más económica esta instalación pero hace trabajar más a los compresores cuando hay mucha demanda o fugas en el sistema.

Estos circuito a su vez se pueden dividir en cuatro tipos de sub-sistemas neumáticos:

Sistema manual

Sistemas semiautomáticos

Sistemas automáticos

Sistemas lógicos

LOGICA CABLEADA

Lógica cableada

En la acepción de los técnicos electromecánicos, la lógica cableada industrial es la técnica de diseño de pequeños a complejos autómatas utilizados en plantas industriales, básicamente con relés cableados. En la acepción de los técnicos en telecomunicaciones y en informática, la lógica cableada utiliza compuertas lógicas discretas (TTL, CMOS, HCMOS), para implementar circuitos digitales de comunicaciones y computadores.

La lógica cableada industrial consiste en el diseño de automatismos con circuitos cableados entre contactos auxiliares de relés electromecánicos, contactores de potencia, relés temporizados, diodos, relés de protección, válvulas óleo-hidráulicas o neumáticas y otros componentes. Los cableados incluyen funciones de comando y control, de señalización, de protección y de potencia. La potencia además de circuitos eléctricos comprende a los circuitos neumáticos (mando por aire a presión) u óleo hidráulicos (mando por aceite a presión). Crea automatismos rígidos, capaces de realizar una serie de tareas en forma secuencial, sin posibilidad de cambiar variables y parámetros. Si se ha de realizar otra tarea será necesario realizar un nuevo diseño. Se emplea en automatismos pequeños, o en lugares críticos, donde la seguridad de personas y máquinas, no puede depender de la falla de un programa de computación.

n sistemas mayores también se emplea el autómata programable, entre los que se encuentran los PLC controlador lógico programable, la RTU Unidad Terminal Remota o los relés programables, o computadoras o servidores de uso industrial. Estos autómatas no se programan en lenguajes tradicionales como cualquier computador, se programan en Ladder, lenguaje en el cual las instrucciones no son otra cosa que líneas de lógica cableada. Así el conocimiento de la lógica cableada es de fundamental importancia para quien programa un autómata programable o PLC. La lógica cableada más que una técnica, hoy en día constituye una filosofía que permite estructurar circuitos en forma ordenada, prolija y segura, sea en circuitos cableados o programados. La práctica de la lógica cableada ha sido asimilada por otras ramas de la tecnología como las telecomunicaciones y la informática, con la introducción del cableado estructurado en edificios, oficinas y locales comerciales, lugares donde es poco usual el manejo de esquemas y dibujos de las instalaciones eléctricas, excepto la de potencia, la elaboración de proyectos de detalle y el cableado en forma ordenada mediante el uso borneras y regletas, que pasaron a llamarse “patcheras” en el caso de las redes de datos y telefonía.A continuación se describen los elementos, circuitos básicos y la filosofía comúnmente empleada en la lógica cableada. Los dibujos de los componentes presentados no siguen una normativa en particular, correspondiendo al estilo europeo de dibujo de esquemas eléctricos (normas CEI internacional, DIN de Alemania, NF de Francia).Rack de lógica cableada con relés electromecánicos y relés temporizados electrónicos.

Estados OFF y ON

Desde un punto de vista teórico la lógica cableada opera de igual forma que la lógica tradicional, donde las variables solamente pueden tener dos estados posibles, “verdadero” o “falso”. En la lógica cableada “verdadero” es igual a un relé energizado o en ON, en el caso de los contactos el estado “verdadero” es el contacto CERRADO. En la lógica cableada un “falso” es igual a un relé desenergizado o en OFF, para los contactos el estado “falso” es el contacto ABIERTO. o estas puedes ser todas las estradas que cruzan por el circuito primario las abiertas

Variables lógicas empleadas en lógica cableada en comparación con la lógica, circuitos digitales, neumática y óleo-hidráulica.En los circuitos electrónicos digitales o compuerta lógica, se utiliza el sistema numérico binario; donde verdadero es igual a “1” y falso es igual a “0”. Si se trata de un sistema neumático u óleo-hidráulico, “verdadero” es igual a una válvula ABIERTA y “falso” es igual a una válvula CERRADA. Si se trata del mando de la válvula, “verdadero” corresponde al mando accionado (puede ser un solenoide, una palanca de accionamiento manual o un simple volante), y “falso” corresponde al estado no accionado del mando.

Esquemas de conexión y esquemas de principio

Los relés y otros elementos empleados en la técnica de comando y control, pueden ser dibujados con sus bornes de conexión tal cual son físicamente, y luego conectar con conductores los distintos bornes, conformando lo que se denomina un “esquema de conexión”. El esquema de conexión debe dar los datos constructivos y la ubicación de cada elemento, pero no es la mejor forma de representar un circuito a la hora de comprender y visualizar su funcionamiento, como si lo es el esquema de principio.

Esquema de Principio típico de un cableado de comando y control.Dibujos y planos

Los dibujos o planos de los esquemas de conexión y esquemas de principio, antiguamente eran realizados por dibujantes técnicos en folios de papel de gran tamaño, por ejemplo; 1,50 x 2,00 metros, donde se dibujaban todos los cables del circuito en un solo folio. Actualmente los dibujos son realizados directamente por los electricistas, en programas CAD e impresos en hojas A4 o A3. Un circuito de automatización de lógica cableada se dibuja en varias hojas numeradas, y los cables y aparatos son referenciados de una hoja a otra, marcando el número de hoja y las coordenadas columna-fila donde se ubica el cable, borne o aparato cableado.

Ejemplos de diferentes formas de identificar un cableado de lógica cableada.Identificación del cableado y bornerasPara que un circuito de lógica cableada pueda funcionar correctamente, es primordial contar previamente con el dibujo del mismo, donde se identifican todos los cables y borneras de conexión, para luego realizar el montaje y revisar el correcto cableado de todos los elementos. Para que esto último sea posible es necesario colocar identificadores o marcadores alfanuméricos en todos los cables y bornes. Existen distintos criterios para realizar la identificación de los cables, teniendo cada una de ellas sus ventajas y desventajas.

Básicamente se pueden identificar los cables según los números de borneras o regletas de conexión, o de acuerdo a una numeración arbitraria especificado en los planos o dibujos.

Los criterios de identificación del cableado son muchos, algunos apuntan a facilitar el montaje o trabajo del electricista que realiza el cableado, otros facilitan el trabajo del personal de mantenimiento de la instalación, otros son de acuerdo a la conveniencia del proyectista que dibujo los planos.

Algunos de ellos;

1) identificar los cables con el nombre-número de la bornera o borne de conexión a donde llega el cable;

3) identificar los cables con el nombre-número de la bornera o borne de conexión del extremo opuesto del cable;

4) identificar los cables con un número correlativo de 00 a 99, donde ese número está marcado en el dibujo o plano como número del cable, se puede agregar el número de hoja del dibujo donde se encuentra el cable;

5) los números de los cables se corresponden con la numeración de la bornera principal del circuito cuyos números no se repiten en otra bornera;

6) mediante signos, letras y números que denoten la función del cable, como la polaridad +P y –P, mandos de apertura y cierre, funciones de protección, etc.Formación de polaridad de mando en un circuito de lógica cableada; polarización con corriente continua y polarización con corriente alterna.Barras de PolaridadLas barras de polaridad +P y –P son las que permiten energizar las bobinas de los relés con los contactos. Usualmente se denominan +P y –P, pero pueden tener otra letra o leyenda cualquiera, y ser una tensión tanto de corriente continua como de alterna.

La tensión de polaridad, usualmente esta cableada a elementos de control en posible contacto con las personas, por ejemplo; pulsadores manuales, controles de nivel de líquidos, sensores de posición o instrumentos de medida. Por este motivo, por razones de seguridad para las personas, esta tensión debe estar aislada galvánicamente de tierra, usualmente con un aislamiento de 1 a 2 KV. Las tensiones estándar empleadas en corriente continua son; 24, 48, 110, 125, 220 y 250 V.

Las tensiones estándar en corriente alterna son; 24, 110-120, 220-240 y 380-400 VFormación de polaridad de mando en un circuito de lógica cableada de un servicio esencial, donde no puede detenerse el servicio en caso de corte de energía.Servicios EsencialesEn lógicas cableadas para comando y control de servicios esenciales, la corriente continua se respalda con un banco de baterías del tipo estacionario. Si se ha tomado la decisión de usar corriente alterna, el comando y control de servicios esenciales se realiza con un ondulador o inversor CC/CA.

En la acepción de los técnicos electromecánicos, la lógica cableada industrial es la técnica de diseño de pequeños a complejos autómatas utilizados en plantas industriales, básicamente con relés cableados. En la acepción de los técnicos en telecomunicaciones y en informática, la lógica cableada utiliza compuertas lógicas discretas (TTL, CMOS, HCMOS), para implementar circuitos digitales de comunicaciones y computadores.

La lógica cableada industrial consiste en el diseño de automatismos con circuitos cableados entre contactos auxiliares de relés electromecánicos, contactores de potencia, relés temporizados, diodos, relés de protección, válvulas óleo-hidráulicas o neumáticas y otros componentes. Los cableados incluyen funciones de comando y control, de señalización, de protección y de potencia. La potencia además de circuitos eléctricos comprende a los circuitos neumáticos (mando por aire a presión) u óleo hidráulicos (mando por aceite a presión). Crea automatismos rígidos, capaces de realizar una serie de tareas en forma secuencial, sin posibilidad de cambiar variables y parámetros. Si se ha de realizar otra tarea será necesario realizar un nuevo diseño. Se emplea en automatismos pequeños, o en lugares críticos, donde la seguridad de personas y máquinas, no puede depender de la falla de un programa de computación.

n sistemas mayores también se emplea el autómata programable, entre los que se encuentran los PLC controlador lógico programable, la RTU Unidad Terminal Remota o los relés programables, o computadoras o servidores de uso industrial. Estos autómatas no se programan en lenguajes tradicionales como cualquier computador, se programan en Ladder, lenguaje en el cual las instrucciones no son otra cosa que líneas de lógica cableada. Así el conocimiento de la lógica cableada es de fundamental importancia para quien programa un autómata programable o PLC. La lógica cableada más que una técnica, hoy en día constituye una filosofía que permite estructurar circuitos en forma ordenada, prolija y segura, sea en circuitos cableados o programados. La práctica de la lógica cableada ha sido asimilada por otras ramas de la tecnología como las telecomunicaciones y la informática, con la introducción del cableado estructurado en edificios, oficinas y locales comerciales, lugares donde es poco usual el manejo de esquemas y dibujos de las instalaciones eléctricas, excepto la de potencia, la elaboración de proyectos de detalle y el cableado en forma ordenada mediante el uso borneras y regletas, que pasaron a llamarse “patcheras” en el caso de las redes de datos y telefonía.A continuación se describen los elementos, circuitos básicos y la filosofía comúnmente empleada en la lógica cableada. Los dibujos de los componentes presentados no siguen una normativa en particular, correspondiendo al estilo europeo de dibujo de esquemas eléctricos (normas CEI internacional, DIN de Alemania, NF de Francia).Rack de lógica cableada con relés electromecánicos y relés temporizados electrónicos.

Estados OFF y ON

Desde un punto de vista teórico la lógica cableada opera de igual forma que la lógica tradicional, donde las variables solamente pueden tener dos estados posibles, “verdadero” o “falso”. En la lógica cableada “verdadero” es igual a un relé energizado o en ON, en el caso de los contactos el estado “verdadero” es el contacto CERRADO. En la lógica cableada un “falso” es igual a un relé desenergizado o en OFF, para los contactos el estado “falso” es el contacto ABIERTO. o estas puedes ser todas las estradas que cruzan por el circuito primario las abiertas

Variables lógicas empleadas en lógica cableada en comparación con la lógica, circuitos digitales, neumática y óleo-hidráulica.En los circuitos electrónicos digitales o compuerta lógica, se utiliza el sistema numérico binario; donde verdadero es igual a “1” y falso es igual a “0”. Si se trata de un sistema neumático u óleo-hidráulico, “verdadero” es igual a una válvula ABIERTA y “falso” es igual a una válvula CERRADA. Si se trata del mando de la válvula, “verdadero” corresponde al mando accionado (puede ser un solenoide, una palanca de accionamiento manual o un simple volante), y “falso” corresponde al estado no accionado del mando.

Esquemas de conexión y esquemas de principio

Los relés y otros elementos empleados en la técnica de comando y control, pueden ser dibujados con sus bornes de conexión tal cual son físicamente, y luego conectar con conductores los distintos bornes, conformando lo que se denomina un “esquema de conexión”. El esquema de conexión debe dar los datos constructivos y la ubicación de cada elemento, pero no es la mejor forma de representar un circuito a la hora de comprender y visualizar su funcionamiento, como si lo es el esquema de principio.

Esquema de Principio típico de un cableado de comando y control.Dibujos y planos

Los dibujos o planos de los esquemas de conexión y esquemas de principio, antiguamente eran realizados por dibujantes técnicos en folios de papel de gran tamaño, por ejemplo; 1,50 x 2,00 metros, donde se dibujaban todos los cables del circuito en un solo folio. Actualmente los dibujos son realizados directamente por los electricistas, en programas CAD e impresos en hojas A4 o A3. Un circuito de automatización de lógica cableada se dibuja en varias hojas numeradas, y los cables y aparatos son referenciados de una hoja a otra, marcando el número de hoja y las coordenadas columna-fila donde se ubica el cable, borne o aparato cableado.

Ejemplos de diferentes formas de identificar un cableado de lógica cableada.Identificación del cableado y bornerasPara que un circuito de lógica cableada pueda funcionar correctamente, es primordial contar previamente con el dibujo del mismo, donde se identifican todos los cables y borneras de conexión, para luego realizar el montaje y revisar el correcto cableado de todos los elementos. Para que esto último sea posible es necesario colocar identificadores o marcadores alfanuméricos en todos los cables y bornes. Existen distintos criterios para realizar la identificación de los cables, teniendo cada una de ellas sus ventajas y desventajas.

Básicamente se pueden identificar los cables según los números de borneras o regletas de conexión, o de acuerdo a una numeración arbitraria especificado en los planos o dibujos.

Los criterios de identificación del cableado son muchos, algunos apuntan a facilitar el montaje o trabajo del electricista que realiza el cableado, otros facilitan el trabajo del personal de mantenimiento de la instalación, otros son de acuerdo a la conveniencia del proyectista que dibujo los planos.

Algunos de ellos;

1) identificar los cables con el nombre-número de la bornera o borne de conexión a donde llega el cable;

3) identificar los cables con el nombre-número de la bornera o borne de conexión del extremo opuesto del cable;

4) identificar los cables con un número correlativo de 00 a 99, donde ese número está marcado en el dibujo o plano como número del cable, se puede agregar el número de hoja del dibujo donde se encuentra el cable;

5) los números de los cables se corresponden con la numeración de la bornera principal del circuito cuyos números no se repiten en otra bornera;

6) mediante signos, letras y números que denoten la función del cable, como la polaridad +P y –P, mandos de apertura y cierre, funciones de protección, etc.Formación de polaridad de mando en un circuito de lógica cableada; polarización con corriente continua y polarización con corriente alterna.Barras de PolaridadLas barras de polaridad +P y –P son las que permiten energizar las bobinas de los relés con los contactos. Usualmente se denominan +P y –P, pero pueden tener otra letra o leyenda cualquiera, y ser una tensión tanto de corriente continua como de alterna.

La tensión de polaridad, usualmente esta cableada a elementos de control en posible contacto con las personas, por ejemplo; pulsadores manuales, controles de nivel de líquidos, sensores de posición o instrumentos de medida. Por este motivo, por razones de seguridad para las personas, esta tensión debe estar aislada galvánicamente de tierra, usualmente con un aislamiento de 1 a 2 KV. Las tensiones estándar empleadas en corriente continua son; 24, 48, 110, 125, 220 y 250 V.

Las tensiones estándar en corriente alterna son; 24, 110-120, 220-240 y 380-400 VFormación de polaridad de mando en un circuito de lógica cableada de un servicio esencial, donde no puede detenerse el servicio en caso de corte de energía.Servicios EsencialesEn lógicas cableadas para comando y control de servicios esenciales, la corriente continua se respalda con un banco de baterías del tipo estacionario. Si se ha tomado la decisión de usar corriente alterna, el comando y control de servicios esenciales se realiza con un ondulador o inversor CC/CA.

AUTOMATION STUDIO

AUTOMATION STUDIO

Un sofware potente y un poco mas complicado de manejar que los dos anteriores, pero que ofrece variadas alternativas para la simulación y el diseño de circuitos y sistemas hidráulicos, neumáticos y de automatización.

Con esta herramienta estudiamos muy de cerca el funcionamiento y la forma de programación (usamos lenguaje Ladder), del PLC.

FESTO FluidSIM

Otro de los programas que manipulamos en el curso. FluidSim es un software para simulaciones de circuitos neumáticos y electroneumáticos. Su entorno de trabajo es muy intuitivo y didáctico, permitiendo comprender, aprender y visualizar la neumática.

Nuestras practicas con este programa fueron enfocadas para el estudio y asimilación de la lógica cableada, asi como el funcionamiento de los sensores.

EJEMPLOS

SOFTWARE SIMULADORES

CADE_SIMU.

El primer software que usamos para nuestras practicas en el curso de mantenimiento eléctrico industrial. Se trata de un sencillo y muy liviano programa para la simulacion de circuitos eléctricos, dotado de las herramientas necesarias para la construcción de esquemas de control, (contactores, relés, protecciones térmicas, temporizados, etc., asi como elementos de potencia tales como motores y transformadores.

SISTEMAS DE GENERACION MAS UTILIZADOS

CAMBIO DE GIRO MOTOR MONOFASICO

ARRANQUE V ESTRELLA TRIANGULO CON CAMBIO DE GIRO

EL cambio de giro de un motor trifásico lo realizamos cambiando las líneas del motor el tiene L1 L2 L3 entonces podemos invertir la línea 2 y la 3 y así realizamos el cambio de giro en un motor trifásico ademas en el arranque estrella triangulo siempre debe entrar primero la Y y DESPUES LA DELTA sino no estamos haciendo nada ya que al entrar primero la Y esta reduce el comsumo de tension en el arranque del motor en delta.

MOTORES TRIFASICOS

Motor trifásico.

Motor trifásico.Dentro de los motores de corriente alterna, nos encontramos la clasificación de los motores trifásicos, asíncronos y sincronos.No hay que olvidar que los motores bifásicos y monofásicos, también son de corriente alterna.

Los motores trifásicos tienen ciertas características comunes:En relación con su tensión, éstos motores cuando su utilidad es industrial suelen ser de 230 V y 400 V, para máquinas de pequeña y mediana potencia, siendo considerados de baja tensión. No sobrepasan los 600 KW a 1500 r.p.m.Los motores de mayor tensión, de 500, 3000, 5000, 10000 y 15000 V son dedicados para grandes potencias y los consideramos como motores de alta tensión.Los motores que admiten las conexiones estrella y triángulo, son alimentados por dos tensiones diferentes, 230 V y 400 V, siendo especificado en su placa de características.

Respecto a su frecuencia tenemos que decir que en europa se utilizan los 50 Hz, mientras que en américa se utilizan los 60 Hz.Aunque la frecuencia de red tenga fructuaciones, siempre que no superen el 1%, el motor rendirá perfectamente. Mayores fructuaciones afectará directamente sobre el rendimiento de su potencia. De hecho, para variar la velocidad de esta clase de motores se manipula la frecuencia.

Con respecto a la velocidad los motores trifásico son construidos para velocidades determinadas que corresponden directamente con las polaridades del bobinado y la frecuencia de la red.Respecto a la intensidad, el motor trifásico absorbe de la red la intensidad que necesita, dependiendo siempre de la fase en que se encuentre. Por ésta razón existen diferentes modos de arranques, para ahorrar energía y preservar el motor.En sobrecarga pueden asumir un incremento de la intensidad de hasta 1.5 la intensidad nominal sin sufrir ningún daño durante dos minutos.

ARRANQUE ESTRELLA TRIANGULO MOTORES TRIFASICOS

Estos son los graficos de conecion de un motor Y y uno en delta en las borneras

ARRANQUE ESTRELLA TRIANGULO.

Hay varios tipos de arranques de motor, cada uno con sus peculiaridades y su motivo, en esta ocasión vamos a ver los más empleados en la industria.

Arranque estrella y triángulo.

Las conexiones de un motor son muy sencillas de realizar, para ello el fabricante dispone en la carcasa del motor de una caja de conexiones con 6 bornes, en donde nosotros haremos las conexiones pertinentes, dependiendo de si deseamos una conexión tipo estrella o una conexión tipo triángulo. Veámoslo con unos gráficos:

Ahora bien, puede ser que nos interese hacer, mediante contactores, un cambio de conexión estrella-triángulo, en ese caso solo tenemos que conectar la salida de los contactores a la caja de bornes. El circuito y las conexiones, las podéis estudiar en la siguiente página: estrella-triángulo.

Este tipo de arranque se utiliza para limitar la intensidad absorbida en el momento de arranque del motor. Si disponemos de un motor de 220 V y lo conectamos, en primer lugar, en estrella, tendremos una tensión de 127 V, con la cual, obtendriamos una intensidad 2 veces la nominal. En cambio, si lo hacemos directamente, tendríamos una intensidad de 5 veces la nominal.

Al conectar primero en estrella y después en triángulo, mediante un temporizador, reducimos el sufrimiento del bobinado al rebajar la intensidad de absorción.En la actualidad existen unos equipos llamados arrancadores estrella-triángulo que realizan este cometido de forma mucho más exacta, pues, lo ideal es que se realice el cambio de estrella a triángulo cuando el motor halla alcanzado el 80% de su velocidad nominal.

lunes, 21 de septiembre de 2009

MOTORES MONOFASICOS

Motor monofásico.

Este tipo de motor es muy utilizado en electrodomésticos porque pueden funcionar con redes monofásicas algo que ocurre con nuestras viviendas.En los motores monofásicos no resulta sencillo iniciar el campo giratorio, por lo cual, se tiene que usar algún elemento auxiliar. Dependiendo del método empleado en el arranque, podemos distinguir dos grandes grupos de motores monofásicos:

Motor monofásico de inducción

Su funcionamiento es el mismo que el de los motores asíncronos de inducción. Dentro de este primer grupo disponemos de los siguientes motores:

1. De polos auxiliares o también llamados de fase partida.

2. Con condensador.

3. Con espira en cortocircuito o también llamados de polos partidos.

Motor monofásico de colector.

Son similares a los motores de corriente continua respecto a su funcionamiento.

Existen dos clases de estos motores:

1. Universales.

2. De repulsión.

Motor monofásico de fase partida.

Este tipo de motor tiene dos devanados bien diferenciados, un devanado principal y otro devanado auxiliar. El devanado auxiliar es el que provoca el arranque del motor, gracias a que desfasa un flujo magnético respecto al flujo del devanado principal, de esta manera, logra tener dos fases en el momento del arranque.

Al tener el devanado auxiliar la corriente desfasada respecto a la corriente principal, se genera un campo magnético que facilita el giro del rotor. Cuando la velocidad del giro del rotor acelera el par de motor aumenta. Cuando dicha velocidad está próxima al sincronismo, se logran alcanzar un par de motor tan elevado como en un motor trifásico, o casi. Cuando la velocidad alcanza un 75 % de sincronismo, el devanado auxiliar se desconecta gracias a un interruptor centrífugo que llevan incorporados estos motores de serie, lo cual hace que el motor solo funcione con el devanado principal.

Este tipo de motor dispone de un rotor de jaula de ardilla como los utilizados en los motores trifásicos.El par de motor de éstos motores oscila entre 1500 y 3000 r.p.m., dependiendo si el motor es de 2 ó 4 polos, teniendo unas tensiones de 125 y 220 V. La velocidad es prácticamente constante. Para invertir el giro del motor se intercambian los cables de uno solo de los devanados (principal o auxiliar), algo que se puede realizar facilmente en la caja de conexiones o bornes que viene de serie con el motor.

Suscribirse a:

Entradas (Atom)